作者:管理员 | 时间:2011-08-03 13:54:36 访问:3931

一、 项目的目的与意义

1、油田采出水常规工艺

当原水中油含量在1000mg/L以下,悬浮固体在300mg/L左右。经过处理后水质能达到油层渗透率大于0.6µm2碎屑岩油藏注水水质指标:即悬浮固体含量≤5.0mg/L;悬浮物颗粒直径中值≤3.0µm,含油量≤15.0mg/L的工艺流程为基本净化处理流程,俗称为常规流程。流程图见图1,当注入水需注入中、低渗透率油层或需回用于湿蒸汽发生器给水时,还需在常规处理流程基础上对设计参数进行调整,或进一步进行精细过滤处理或软化处理。

图1 常规工艺流程图

(1) 功能分析

①自然沉降分离装置

目前也称自然沉降罐为一次除油罐或调储罐。自然沉降分离装置的主要任务是接受原水,同时对原水进行油、水、悬浮固体自然分离,还对进入下游流程的采出水质水量进行均匀、均量处理,即为沉降分离装置提供比较平稳的水质和均衡的水量。

②混凝沉降分离装置

油田采出水中含油的20%(主要为溶解油,乳化油)和悬浮固体的80%(主要为粉质悬浮物)具有较好的稳定性。这些杂质单靠自然沉降是很难得到分离的,必须采用化学、物理方法加速悬浮杂质的分离。通常根据原水水质、处理水量分别选用混凝沉降罐、浮选装置、粗粒化除油装置、旋流除油器等处理设备作为沉降分离装置。

③过滤装置

在流程中,过滤装置设置在最后,它将沉降装置不能截留的微粒杂质分离出来,是保证回用水质达标的重要装置,也是水质深度处理预处理的重要环节。

⑵处理装置效率

一般各处理装置去除杂质效率见表1.

表1 水处理装置净化水质效率一览表

从表1可知,调储装置去除采出水中悬浮杂质(含油和悬浮固体)总量的66.2%,沉降分离装置为29.2%,过滤装置为3.1%,尚未去除的为1.5%。

2、各工艺单元组合后形成的装置,有可以改进发展的空间。本项目旨在开发一项更好的工艺技术,替代现有的常规工艺,达到一个新的处理水平,并能节省投资。

二、 本项目工艺流程

1、工艺流程如下图

图2 油与泥液相过滤工艺流程示意图

2、工艺过程的说明

如图所示其工艺过程如下:

(1)原水加药后进罐。加入药剂达到使乳化油破乳,悬浮固体絮凝的目的。

(2)原水首先进入油层过滤室,可去除90%的油。

(3)然后原水沿中心筒向下流动,并使水流具有较大的冲击力,达到①快速絮凝反应;②搅动泥层过滤室的泥使其悬浮两个目的。

原水经泥层过滤截留下水中的小絮体。该室具有一定的高度,多余的泥从泥层过滤室中溢出。

(4)溢出的泥进入浓缩室内,并定期排出。

(5)水向上进入沉降室内,水中悬浮固体颗粒得到进一步分离。

三、 本工艺的特点

1、油层过滤,即用自身分离出的油萃取水中的油,提高除油效率。

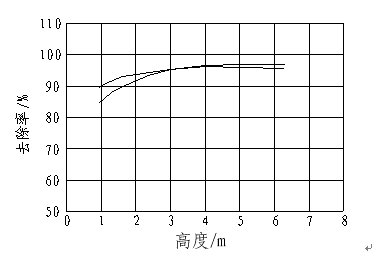

配水管口淹没在油层中,水中大量的油滴在油层过滤作用下除去。图3说明油层过滤作用十分明显,距配水管口下1.0m以上高度内油的去除率可达90%。

图3 去除率与沉降高度关系曲线

2、泥层过滤,即用沉积的泥吸附水中的泥,提高除泥效率。

泥层过滤与澄清具有相同的作用原理。

澄清池主要用于给水处理,也可用于废水处理,去除原水中的胶体(特别是无机性胶体)颗粒。在澄清池中能同时实现混凝剂与原水的混合、反应和絮体 沉淀分离三种过程。它利用接触凝聚原理,在池中让已经生成的絮凝体悬浮起来形成悬浮泥渣层(接触凝聚区),其中悬浮物浓度约在3~10mg/L,当投加混凝剂的原水通过它时,水中新生成的微絮粒被迅速吸附在悬浮泥渣上,从而能够达到良好的去除效果。澄清池的效率取决于泥渣悬浮层的活性与稳定,因此,保持泥渣处于悬浮、浓度均匀、活性稳定的工作状态是所有澄清池的共同要求。

澄清池具有处理效果好、生产效率高、药剂用量节约、占地面积少等优点,设计已标准化,缺点是设备机构复杂。

根据泥渣与废水接触方式的不同,澄清池可分为泥渣悬浮型和泥渣循环型两类。前者利用进水的位能连续地或周期地冲起泥渣,使其悬浮,并截留原水中的小絮体,多余的泥渣经沉淀浓缩后排出,主要形式有悬浮澄清池和脉冲澄清池。后者利用搅拌机或射流器让泥渣在竖直方向上不断循环,在循环过程中捕集水中的微小絮粒,并在分离区加以分离。

四、 本工艺预期处理效果

1、除油率达到80%;

2、除固率达到80%。

项目负责人:于恩邦

联系人:于恩邦

联系电话:15004584451

|